热门文章

刀尖半径补偿的原因

作者:jidian

时间:2019-06-10 14:31:00

点击:773次

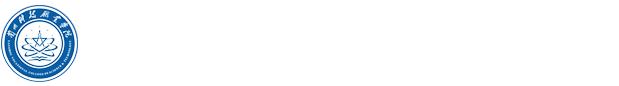

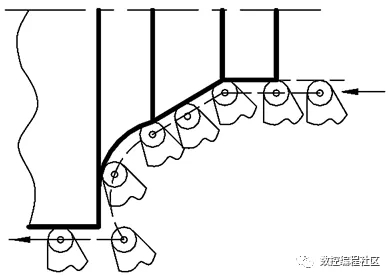

数控车床是按车刀刀尖对刀的,在实际加工中,由于刀具产生磨损及精加工时车刀刀尖磨成半径不大的圆弧,因此车刀的刀尖不可能绝对尖,总有一个小圆弧,所以对刀刀尖的位置是一个假想刀尖A,如上图所示,编程时是按假想刀尖轨迹编程,即工件轮廓与假想刀尖A重合,车削时实际起作用的切削刃却是圆弧各切点,这样就引起加工表面形状误差。

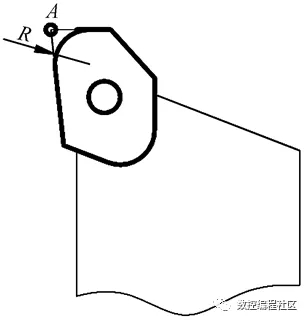

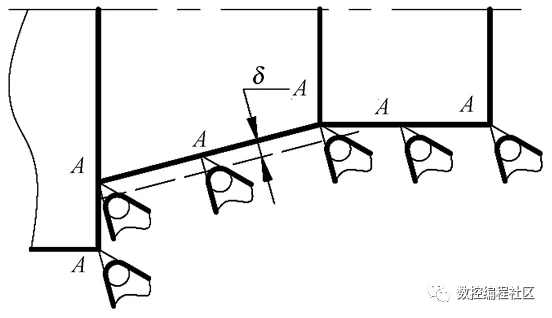

车内外圆柱、端面时无误差产生,实际切削刃的轨迹与工件轮廓轨迹一致。车锥面时,工件轮廓(即编程轨迹)与实际形状(实际切削刃)有误差,如上图所示。同样,车削外圆弧面也产生误差,如下图所示。

若工件要求不高或留有精加工余量,可忽略此误差;否则应考虑刀尖圆弧半径对工件形状的影响。

为保持工件轮廓形状,加工时不允许刀具中心轨迹与被加工工件轮廓重合,而应与工件轮廓偏移一个半径值R,这种偏移称为刀尖半径补偿。采用刀尖半径补偿功能后,编程者仍按工件轮廓编程,数控系统计算刀尖轨迹,并按刀尖轨迹运动,从而消除了刀尖圆弧半径对工件形状的影响,如上图所示。

该文章转自于:数控编程社区 https://mp.weixin.qq.com/s/00d4V9_t9XA9WyEROXF0UA